1 目的

加热的目的是把坯料加热到均匀的、适合轧制的温度(奥氏体组织)。温度提高以后,首先是提高钢的塑性,降低变形抗力,使钢容易变形。如T12钢室温下变形抗力约为600Mpa,加热到1200℃时变形抗力下降到30Mpa左右,只相当室温下变形抗力的二十分之一。加热温度合适的钢,轧制时可以用较大的压下量,减少因磨损和冲击造成的设备事故,提高轧机的生产率和作业率,而且轧制耗能也较少。其次,加热能改善钢坯的内部组织和性能。不均匀组织和非金属夹杂物通过高温加热的扩散作用而均匀化。加热温度和均匀程度是加热质量的标志,加热质量好的钢,容易获得断面形状正确、几何尺寸精确的成品。

2 加热过程

钢坯的加热温度包括表面温度、沿断面上的温度差及沿坯子长度方向上的温度差。钢坯在炉内的最终加热温度是考虑了轧制工艺、轧机的结构特点以及炉子的结构特点等实际情况后规定的。加热到规定温度所需时间,取决于钢坯的尺寸、钢种、采用的温度制度及一些其他条件。

钢坯在炉内以对流方式和辐射方式得到热量,前者是炉气冲刷钢坯表面;后者是炉气和炽热的炉衬辐射热。我们加热炉沿长度方向上分三段控制:即预加热段、加热段和均热段。钢坯进入加热炉预热段,热流逐渐增大,钢坯到二加热段,热流基本保持不变,钢坯到均热段,热流逐渐减小。钢坯在均热段内,钢坯表面温度基本保持不变,而断面温差逐步缩小,钢坯表面得到的热量以热传导的方式向内部扩散。传给钢坯表面的热流越小、受热面积越大、钢坯的断面尺寸越小、钢的导热率越大,断面温差就越小。一般断面大的钢坯要比断面小的钢坯加热时间要长,合金钢要比碳钢的加热时间要长。

3 加热缺陷

合金钢开裂:加热开始阶段(700℃以下),对高碳工具钢、高锰钢、轴承钢、高速钢等这类导热率小的钢,如果升温速度过快、表面温度骤然升高而断面温差过大,将产生热应力,导致出现裂纹。

过热和过烧:加热温度过高或高温下停留时间过长,会使钢的晶粒过分长大,晶粒间的联系削弱,钢变脆,这称为过热。过热的坯料轧制时会产生裂纹;即使轧制没有开裂,成品的力学性能也不能满足要求。过热钢坯进行正火可以挽救。过热进一步发展,晶粒继续长大,而且晶界出现氧化或熔化,轧制时往往碎裂或崩裂,这称为过烧。过烧的坯料是不可挽救的废品。在轧制作业突然出现故障停轧时,容易出现过热或过烧现象;高碳钢如温度控制不当,也很容易造成过热或过烧现象。

钢坯的氧化和脱碳:钢坯在炉内加热的过程中,钢中金属元素和炉内的氧化性气氛发生反应并生产氧化铁皮(氧化铁皮的内层是氧化铁、中间层是四氧化三铁、最外层是三氧化二铁)。脱碳是钢中的碳元素向表面扩散并和炉内气氛反应而引起的。轴承钢、工具钢、弹簧钢和其他一些钢种,钢的脱碳是有害的,脱碳后的钢件表面在淬火时达不到所要求的硬度,此外还使抗压性能、耐磨性能、弹性降低。

氧化和脱碳过程是同时进行的,它们都和加热条件(温度、炉内时间、炉内气氛以及坯料的化学成分)有关。一般来说,温度小于750℃时氧化和脱碳都不明显。但温度大于800℃时增加的特别快。

特别注意的是:对于碳钢加热温度一般不能大于1300℃,大于此温度,其一,钢坯表面的氧化铁皮会熔化(纯氧化铁皮的熔点为1377~1565℃,含有杂质时降到1300~1350℃),从钢表面上掉下来,露出新的表面,烧损迅速增加。其二,当加热温度大于1300℃时,钢坯很有可能会出现过热或过烧。生产其它钢种时更应该注意最高加热温度。

钢坯氧化烧损后,必然影响成材率;氧化铁皮的热导率非常差,对钢坯的加热时间有影响;氧化铁皮脱落并堆积在炉低,人工清理非常困难,工作非常辛苦。

4 热工制度

热工制度涉及燃料于空气进入炉内的情况、燃烧情况、燃烧产物的排除情况以及余热回收利用等情况。热工制度包括温度制度、炉压制度和炉子燃烧制度。

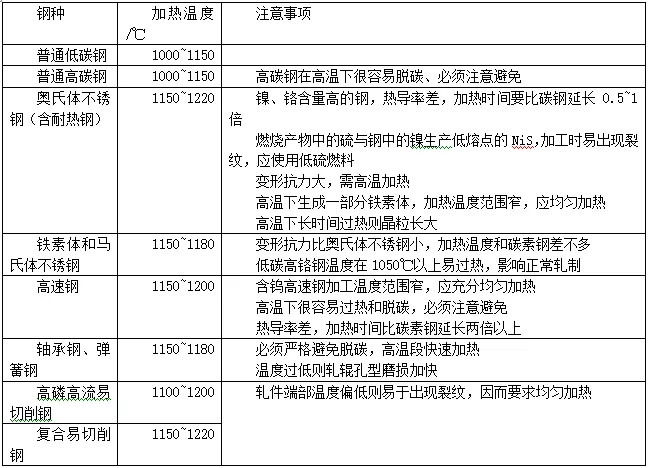

温度制度:加热温度和注意事项见下表

加热温度和注意事项

测量炉温和钢温的感受元件是热电偶,测的是炉膛温度,一般比钢坯表面温度高20℃以上。

5 炉压制度

加热炉内炉压大小及其分布是调整温度场、控制火焰及炉内气氛的一个重要手段,它影响加热速度和加热质量,也影响燃料利用的好坏。特别是炉子出料段处炉膛压力尤为重要。

炉压设定应比大气压力高出0~30Pa左右。炉压过大则装料口、出料口、观察孔等开口部位都会往外冒火,其结果是:⑴炉气损失增大,使热损失增大;⑵SO2等有害气体进入车间使作业环境污染;⑶冒火部位的炉墙、附近的钢结构或机械设备受损或者变形。反之,炉压过低,则吸收车间冷空气将使⑴炉温降低燃料消耗量增加;⑵低温空气对坯料冷却导致温度不均;⑶炉气的含氧量增加导致烧损增加。

6 燃烧制度

其基本要求是保证燃料在炉膛范围内燃烧完全,同时空气系数α要小。空气过剩则烟气量大,带走的热量增多;空气量不足,炉内形成不完全燃烧,同样使热损失增加。

7 炉子的操作

承德建龙棒材加热炉是步进梁蓄热式加热炉,它是一座复杂的机械化与自动化的热工设备。它由炉子本体(步进系统)、坯料的运输设施、输送各项介质(高炉煤气、转炉煤气、空气、氮气、压缩空气、水、液压油、润滑剂)的管道系统、燃料的燃烧设施、燃烧产物的排放和余热回收设施、热工制度的控制系统、各部件的冷却系统、加热中生成氧化铁皮的清除设施等。只有生产人员很好的了解和掌握了这套工艺设备,才能正确的维护和操作,加热炉才能有好的指标。生产人员的工作涉及:钢坯的装炉、钢坯在炉内运输、钢坯出炉、钢坯的加热制度和炉子的热工制度;氧化铁皮的清理;事故停炉;按计划停炉检修和检修后的开炉等。

加热炉的操作主要注意以下几个方面的内容:

在所有的调节器都投入运行的前期下热工制度的控制通常是自动的,调节器的设定来自工艺规程。在自动调节器失灵或检修后用手动操作,出现事故或自动元件损坏时可用手动操作。

为了保持炉子能长期有效的使用,应定期维护并注意其使用状况;定期清理氧化铁皮;经常检查炉内水冷构件的水量、水温和水压情况。

风机出现故障或突然断电时供风会逐渐中断,此时要迅速关掉烧嘴上的空、煤气阀门及煤气的主阀门。

烘炉:加热炉在生产前、大修或小修后要进行除去砌体中的水分即烘炉。烘炉时间应考虑多方面的因素。这里提供一些参考数据:某150t的步进梁加热炉生产前,用36h自室温升到150℃,保温60h;以15℃/ h的升温速度升温到350℃,保温60h;再以15℃/ h的升温速度升温到600℃,保温48h;然后以20℃/ h的升温速度升温到8000℃,保温36h;再以20℃/ h的升温速度升温到1200℃,保温36h。总的烘炉时间为14天。大修的烘炉是升温到200℃并保温4h;以20℃/ h的升温速度升温到700℃再保温4 h;再以50℃/ h的升温速度升温到1200℃后保温4h。总的烘炉时间为2天,时间富裕可以延长到3天。小修后的烘炉是以25℃/ h的升温速度升温到600℃再保温6h;再以50℃/ h的升温速度升温到1200℃后保温4h。总的烘炉时间约2天。

点火:新建、大小修后或长期停用后的炉前煤气管道在通煤气前必须将管道内的空气全部清楚。操作中并注意管道及其附件有无泄漏。

将管道及其附件内的空气驱赶到车间外大气中的操作称为放散,即现以氮气(或蒸气)驱赶空气,再以煤气驱赶氮气(或蒸气)。放散是分段进行的,并且是由总管到各主管再到各支管最后到烧嘴前煤气管。通氮气到规定的时间并确认置换良好后停止通入氮气,再通入煤气并驱赶氮气从放散管排出,此步骤完成后,从煤气管路末端的取样管取样并作爆发试验,合格后即可关闭放散阀并认为此段以放散完毕。如不合格则需再驱赶一段时间并作爆发试验直到合格为止。

爆发试验在直径70~100mm、长300mm左右的圆桶内进行。离煤气现场稍远的安全地点处点着一小火团置于地上,将充有试样的圆筒筒口移向火团,打开筒盖点着筒内试样,当着火和缓慢而无声地一直烧到筒底时,则认为是合格;如点着后燃烧较快,说明还有若干空气;点着后迅速燃烧或产生爆鸣,说明试样正在爆炸范围内,后两种情况都应继续进行放散,并再次作爆发试验。

烧嘴前点火时,先稍稍向烧嘴送风(空气碟阀打开20%~30%),然后打开烧嘴前的煤气阀(打开1/3~1/2),用燃旺的油棉纱引燃,再逐步调节煤气和空气量。煤气喷出后未点着,应立即关闭烧嘴前的煤气阀门,等炉内可燃混合物排除后再重新点火。

来源:知网公众号