04

材料在变动载荷下的力学性能

4.1 概述

工程中很多机件和构件都是在变动载荷下工作,如曲轴、连杆、齿轮、弹簧、辊子、叶片及桥梁等,其失效形式主要是疲劳断裂。

疲劳是指机件和构件在服役过程中,由于承受变动载荷而导致裂纹萌生和扩展以致断裂失效的全过程。变动载荷是引起疲劳破坏的外力,是指载荷大小甚至方向均随时间变化的载荷,其在单位面积上的平均值为变动应力。变动应力分为循环应力和无规则随机变动应力。循环应力的波形有正弦波、矩形波和三角形波等。

疲劳的特点:疲劳是具有寿命的断裂,其断裂应力水平往往低于材料抗拉强度,甚至低于屈服强度;疲劳是脆性断裂(突发性);对缺陷(缺口、裂纹及组织缺陷)十分敏感。

在载荷下进行试验以提供材料或零部件的某种疲劳数据的试验称为疲劳试验。疲劳试验按失效循环次数可分为高周疲劳试验和低周疲劳试验。高周疲劳试验以应力为基本控制参数,低周疲劳试验以应变为基本控制参数。疲劳试验按载荷和环境可分为室温疲劳试验、高温疲劳试验、低温疲劳试验、热疲劳试验、腐蚀疲劳试验、接触疲劳试验和冲击疲劳试验。

4.2 疲劳断口

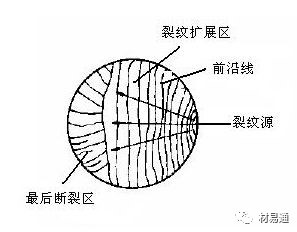

疲劳断裂经历了裂纹萌生和扩展过程。由于应力水平较低,因此具有较明显的裂纹萌生和稳态扩展阶段,疲劳断裂的宏观断口一般由三个区域组成,即疲劳裂纹产生区(裂纹源)、裂纹扩展区和最后断裂区。

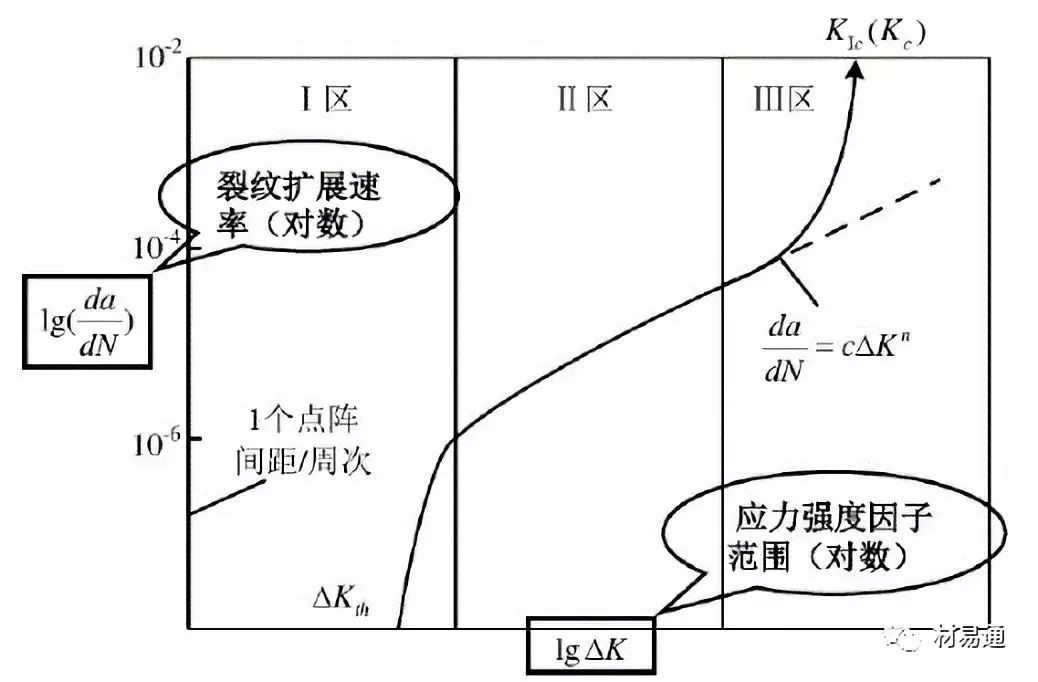

疲劳裂纹扩展速率曲线

I区:裂纹初始扩展阶段,10-8~10-6mm/周次,快速提高,但△K变化范围很小所以提高有限;

II区:裂纹扩展主要阶段,10-5~10-2mm/周次,da/dN~△K呈幂函数关系,△K变化范围很大,扩展寿命长。

Ⅲ区:裂纹扩展最后阶段,da/dN很大,并随△K增加而很快地增大,只需扩展很少周次即会导致材料失稳断裂。

疲劳源

该区最光亮(该断面经多次摩擦挤压);裂纹源位于裂纹扩展区的贝纹弧线凹向一侧的焦点位置;可以有一个或者多个(与应力状态有关);对于多个裂纹源,一般源区越亮、裂纹扩展区越大、贝纹线越密,则该裂纹源越早产生。

疲劳区

是裂纹亚稳扩展形成的区域;断口比较光滑并分布有贝纹线(或海滩花样),有时还有裂纹扩展台阶;贝纹线是载荷变动引起的,贝纹线是一簇以裂纹源为圆心的平行弧线,近源处则贝纹线距越密,远离源处则贝纹线距越疏。

瞬断区

是裂纹失稳扩展形成的区域;该断口区比疲劳区粗糙,与静载的断口相似(脆性材料断口呈结晶状,韧性材料断口在心部平面应变区呈放射状或人字纹状,边缘平面应力区则有剪切唇区存在);位置一般处于裂纹源的对侧;区域大小与材料承受名义应力及材料性质有关,高名义应力或低韧性材料,最后断裂区大,反之,最后断裂区小。

4.3 疲劳曲线与疲劳极限

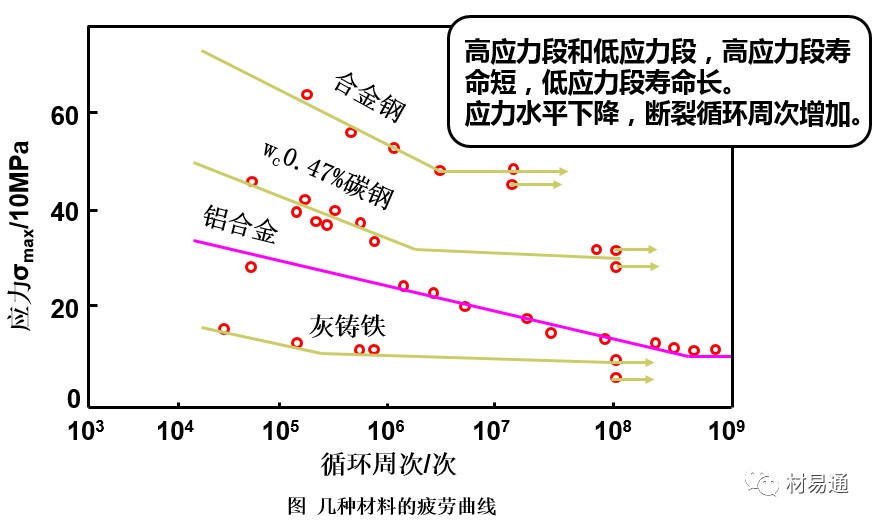

疲劳曲线是疲劳应力与疲劳寿命的关系曲线,即S-N曲线,用于确定疲劳极限、建立疲劳应力判据的基础。

典型的金属材料疲劳曲线

疲劳极限指材料抵抗无限次应力循环而不断裂的强度指标。条件疲劳极限指材料抵抗有限次应力循环而不断裂的强度指标。二者统称为疲劳强度。

对称循环载荷是一种常规载荷,有对称弯曲、对称扭转及对称拉压等。其对应的疲劳极限称为σ-1、τ-1、σ-1p。其中σ-1是最常用的对称循环疲劳极限。

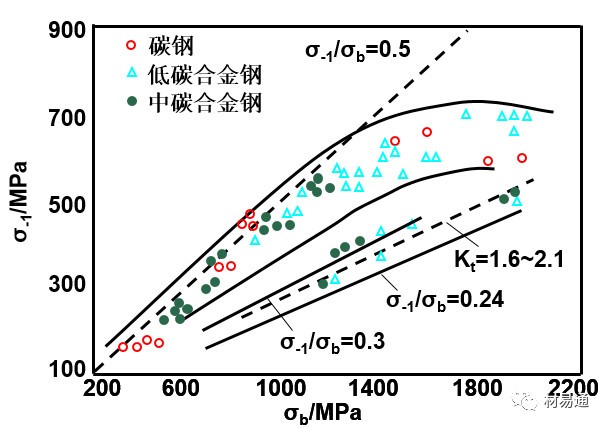

抗拉强度越大,疲劳极限越大。

钢的疲劳极限σ-1与抗拉强度σb的关系

4.4 疲劳试验方法

金属材料疲劳极限试验,是通过模拟结构或部件的实际工作情况,在试验室内测定材料的疲劳曲线,用以估计结构或部件的疲劳特性。

一般该类试验周期较长,所需设备比较复杂,但是由于一般的力学试验如静力拉伸、硬度和冲击试验,都不能够提供材料在反复交变载荷作用下的性能,因此对于重要的零构件进行疲劳试验是必须的。

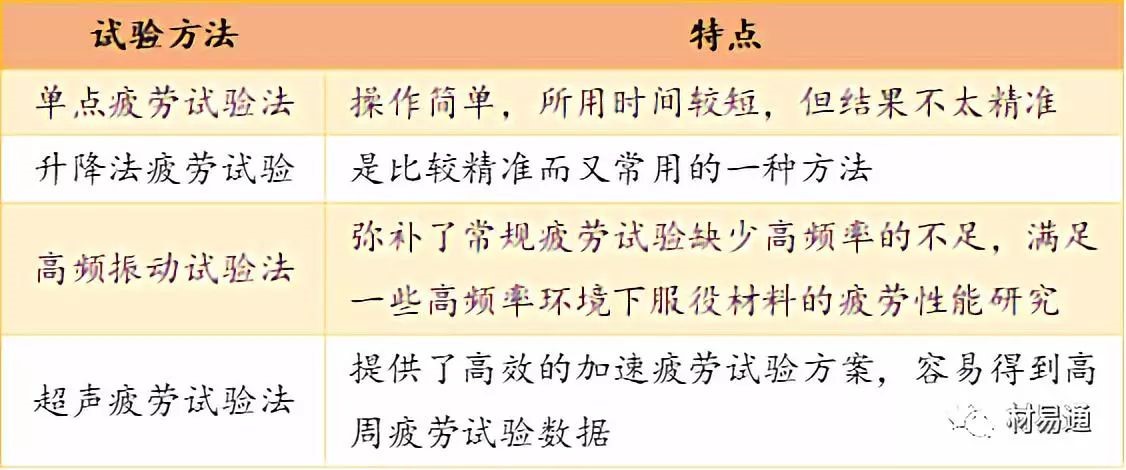

常用试验方法及其特点

单点疲劳试验法

单点疲劳试验法适用于金属材料构件在室温、高温或腐蚀空气中旋转弯曲载荷条件下服役的情况。

试验设备:弯曲疲劳试验机、抗压试验机。

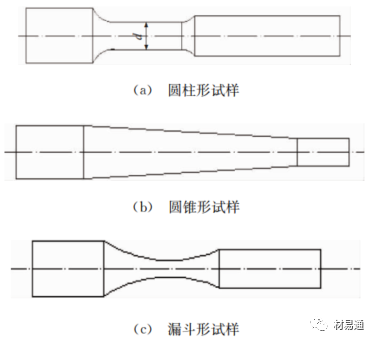

试样要求:(1)试样数量为8 ~ 10根;试样尺寸要求最小截面直径d一般取6,7.8,9mm,偏差小于0.005d。

试样形状示意图

试验步骤:(1)安装试样;(2施加载荷P(一般是根据材料的抗拉强计算出应该施加的载荷大小P),第1根试样的最大应力约为σ1=(0.6 ~0.7)σb;(3)试样断裂后记下寿命N1,取下试样描绘疲劳断口的特征;(4)取另一试样使其最大应力σ2=(0.40 ~0.45)σb,重复步骤①到③测得疲劳寿命N2,若N2<107次,则应降低应力再重复步骤①到③,直至N2> 107次;(5)在σ1与σ2之间插入4个等差应力水平,分别为σ3,σ4,σ5,σ6,逐级递减进行以上试验,相应的寿命分别为N3,N4,N5,N6。

数据处理:当N6<107次,疲劳极限在σ2与σ6之间,这时取σ7=1/2(σ2+σ6)再进行试验;当N6>107次,取σ7=1/2(σ5+σ6)再进行试验。

升降法疲劳试验

升降法疲劳试验主要用于测定中、长寿命区材料或结构疲劳强度的随机特性。在常规疲劳试验方法测定疲劳强度的基础上或在指定寿命的材料或结构的疲劳强度无法通过试验直接测定的情况下,一般采用升降法疲劳试验间接测定疲劳强度。

试验设备:抗压疲劳试验机。

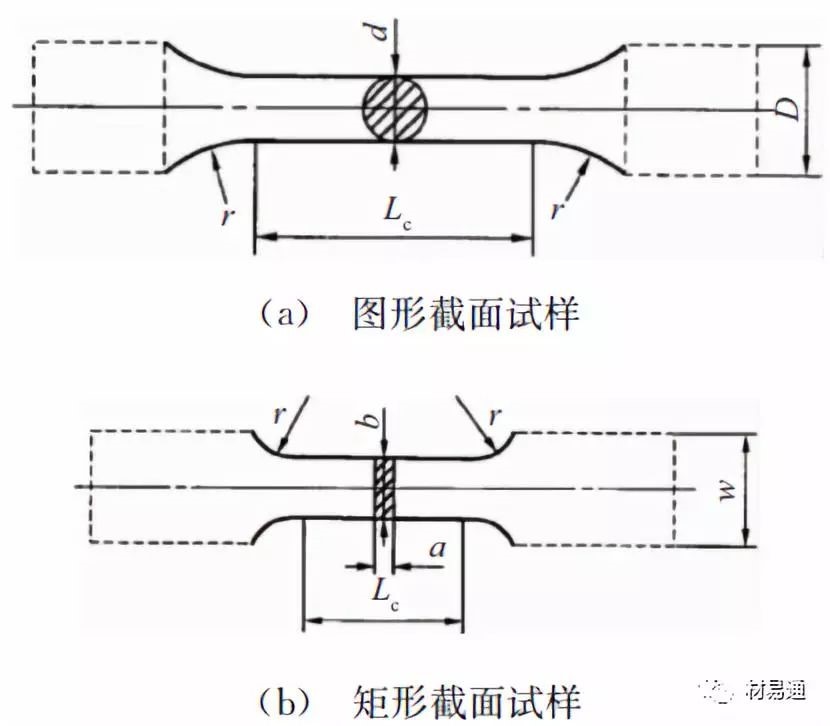

试样形状示意图

(试样数量:约16根)

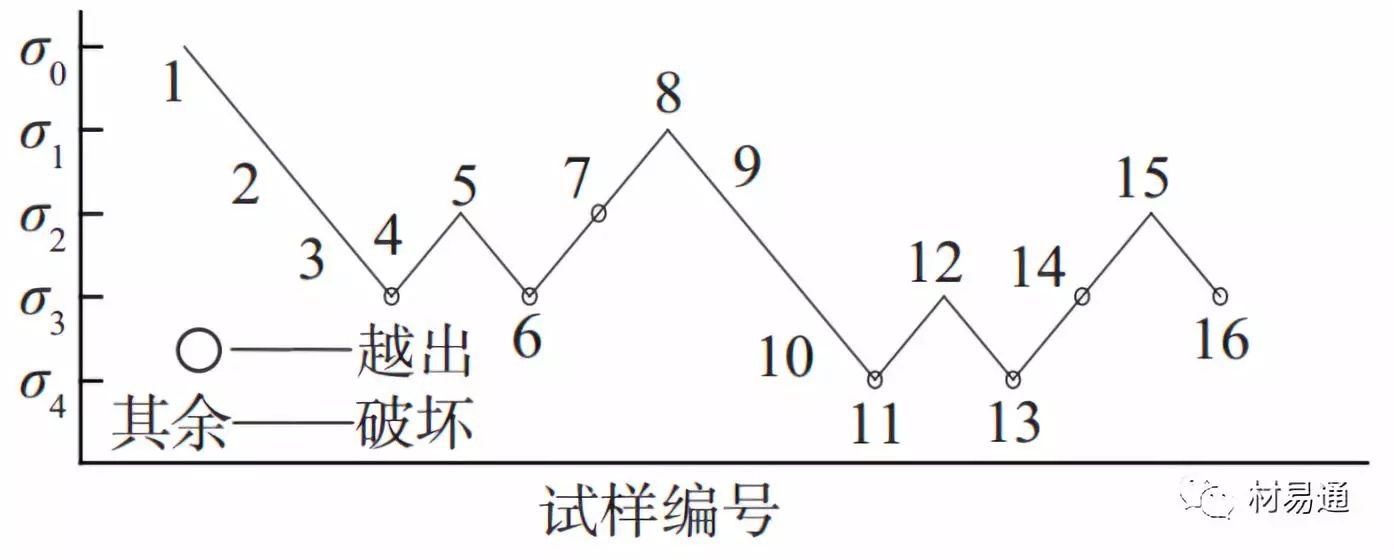

升降法示意图

试验方法:(1)试验从高于疲劳强度的应力水平开始,然后逐级降低(如疲劳强度未知,可选用材料的静态拉伸屈服强度Rp0.2或ReL);(2)在应力水平下进行第一根试验,如果在指定寿命N=107次之前发生破坏,则下一根试样就要在低一级的应力水平下进行,反之,则要在高一级的应力水平下进行,直至完成全部试样;(3)各级应力水平之差叫做“应力增量”,在整个试验过程中,应力增量应保持不变。

试样步骤:(1)安装试样;(2)参数设置,在电脑界面设置试验参数,如动载荷、频率、循环次数、试样工作部分的直径和横截面积等;(3)施加载荷,所施加的动载荷一般为对称循环应力,波形为正弦波;(4)终止试验,试样在规定循环应力下,通常一直连续试验至试样失效或规定循环次数。

数据处理:将出现第一对相反结果以前的数据舍弃;以Vi表示在第i级应以水平σi下进行的试验次数,n表示有效试验总次数,m表示升降应力水平的级数。

高频振动疲劳试验法

高频振动试验利用试验器材产生含有循环载荷频率为1000Hz左右特性的交变惯性力作用于疲劳试样上,可以满足在高频、低幅、高循环环境条件下服役金属材料的疲劳性能研究。高频振动试验主要用于军民机械工程的需要。

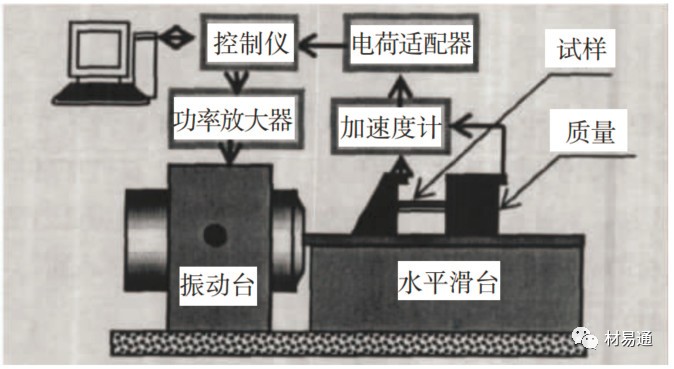

高频振动试验装置示意图

试样要求:试样形状同单点疲劳试样相同;试样材料一般选用高强度钢。

试验步骤:(1)安装试样;(2)安装控制与测量的加速度传感器,并进行500~2000Hz的正弦扫频试验,根据扫频结果选取试验频率;(3)以选取的试验频率、控制加速度进行正弦高频振动环境疲劳试验,调整试验应力水平为σ=ma/S。(m为配重质量,a为配重的加速度,S为试样横截面积)

数据处理:将获得的试验数据以试验应力σ为纵坐标,以疲劳寿命的对数lgN为横坐标,由如下公式按照最小二乘法拟合直线的原理,使各数据点到直线的水平距离的平方和为最小:lgN=a+b(σ-σ0)。

超声波疲劳试验

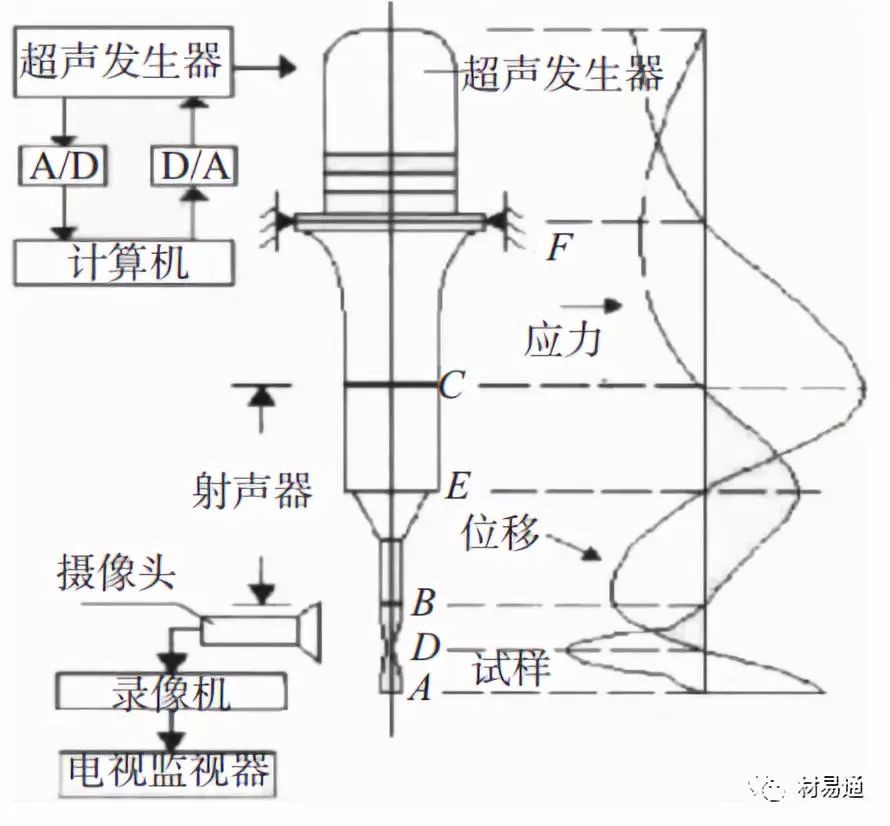

超声法疲劳试验是一种加速共振式的疲劳试验方法,其测试频率(20kHz)远远超过常规疲劳测试频率(小于200Hz)。超声法疲劳试验一般用于超高周疲劳试验,主要针对109以上周次疲劳试验。

试验装置主要包括:(1)超声频率发生器(将超声正弦波电信号由50Hz转变为20kHz);(2)压力陶瓷换能器(将电源提供的电信号转化成机械振动信号);(3)位移放大器(放大位移振幅使试样获得所需的应变振幅)。试验装置原理:由压电陶瓷换能器、位移放大器和试样组成的超声疲劳试验机构成了一个力学振动系统,试样的加载是由外加信号激励试样发生谐振,在试样中产生谐振波来实现。

超声法疲劳试验装置示意图

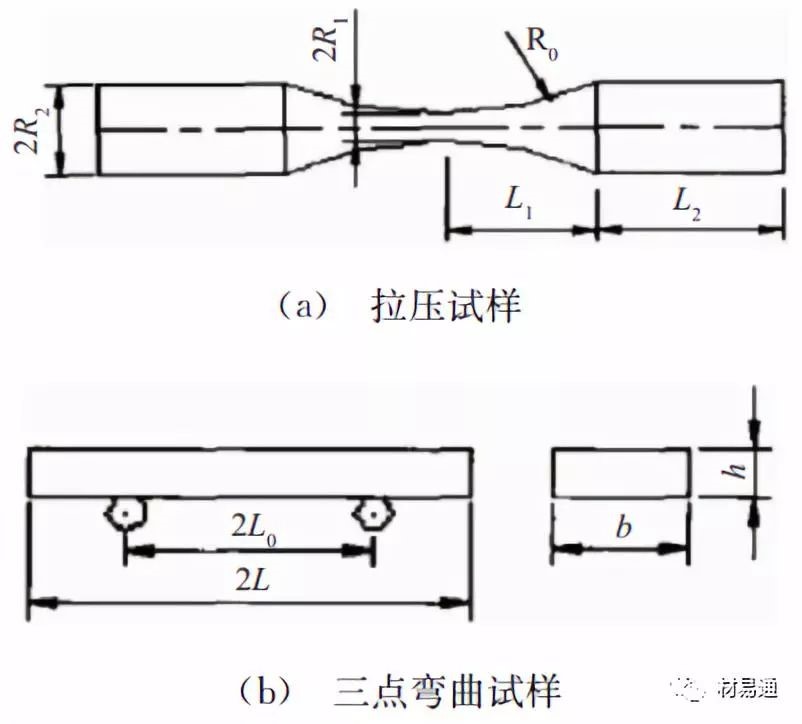

试样分为拉压试样和三点弯曲试样。

试样示意图

试验步骤:(1)对试样进行测量校准;(2)安装试样,对称拉压试验中,试样的一端固定放大器末端,另一端自由,非对称拉压试验中,试样两端分别固定在两个放大器;(3)对所加载荷和试验频率进行参数设置;(4)开始试验,并记录数据。

数据处理:试验数据用Basquin方程描述:σa=σf ’(2Nf)bλ。其中σa表示应力幅,σf表示应表示疲劳强度系数,Nf表示试验所得疲劳寿命,以 Nf为横坐标,以σa为纵坐标绘制超声疲劳S-N曲线。

4.5 相关标准

来源:材易通