1. 前言

高强钢筋被称为建筑业的脊梁,也是建筑业的骨架。2012年1月,我国出台《关于加快应用高强钢筋的指导意见》,要求在建筑工程中加速淘汰335MPa级钢筋,优先使用400MPa级钢筋,积极推广500MPa级钢筋,当时的目标是,到2015年底,高强钢筋产量将达到螺纹钢筋总产量的80%,使用量将达到建筑用钢筋总量的65%以上。大型高层建筑和大跨度公共建筑优先采用500MPa级钢筋,逐年提高生产和应用比例,从而拉开了高强钢筋推广应用的序幕。

目前,高强钢筋品种开发方面主要有五大方向:一是加强500MPa级及以上高强钢筋的研发、推广和应用;二是加强抗震钢筋的生产与应用;三是加强耐蚀钢筋的研发、推广与应用;四是加强低成本高性能钢筋的研发、推广和应用;五是加强高强钢筋应用技术的研究。本文仅对我国建筑用500MPa级及以上高强钢筋和抗震钢筋的性能与生产工艺进行简要介绍。

2. 500MPa级及以上高强钢筋生产工艺

2.1 500MPa级高强钢筋生产工艺

500MPa级高强钢筋主要生产工艺是在低合金钢20MnSi的基础上添加微合金元素钒,充分利用廉价的氮元素实现沉淀强化,使钢材强度达到500MPa级别。钒微合金化工艺具有成分设计经济合理,钢筋性能稳定、强屈比高的特点并具有良好的低温性能与焊接性能,是生产500MPa级高强钢筋的较佳生产工艺。

2.1.1 成分设计和力学性能

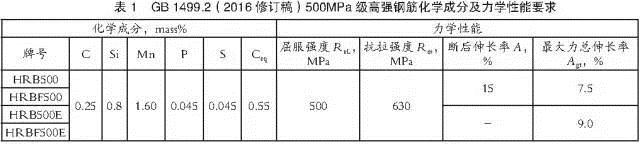

GB l499.2(2016修订稿)规定HRB500的化学成分和碳当量应符合表1的要求,并根据需要钢中还可以加入钒、铌、钛等元素。

2.1.2 技术路线

500MPa级高强钢筋的技术路线是轧后余热处理、超细晶和微合金化三种,前两种技术采用低合金钢20MnSi的成分,微合金化技术则在20MnSi的基础上添加了钒、铌、钛等微合金元素。

1)微合金化

微合金化技术是通过冶金方法在20MnSi钢的基础上添加微合金元素达到提高钢材力学性能的目的。其强化机制是微合金化元素与钢中的碳、氮原子形成高熔点、高硬度的碳化物和氮化物。一方面沉淀在奥氏体晶界上,加热时不易熔入奥氏体,可阻止奥氏体晶粒的长大,造成细晶强化;另一方面这些碳化物和氮化物质点也可以在奥氏体转变成铁素体过程中或转变后析出,在铁的晶格中会阻碍位错运动,造成沉淀强化。

2)超细晶技术

超细晶技术也无需添加微合金元素,是控轧与控冷结合的现代化生产技术。控轧、控冷工艺实施的前提是轧钢生产线全流程温度的计算机控制,需要根据不同品种和规格确定特定的轧钢工艺制度。综合利用再结晶控轧、未再结晶控轧、形变诱导铁素体相变和铁素体动态再结晶机制,保证控制晶粒尺寸和微观组织,最终实现钢材的细晶强化。

3)轧后余热处理

轧后余热处理技术不需要添加微合金元素,是将热轧和热处理工艺有机地结合起来,即把钢筋热轧后直接在线淬火,进行表面冷却,然后利用钢材心部余热对钢筋表层进行回火处理,使钢筋表层组织转变为保留马氏体位向的回火索氏体组织,心部为细化的铁素体加珠光体组织,且珠光体相对含量有所增加,最终通过组织强化使20MnSi钢达到500MPa级。

虽然轧后余热处理与超细晶技术不需要添加微合金元素,但设备成本高,并且产品强屈比偏低、时效现象明显、不宜采用焊接和损伤外表面的机械连接方式。而微合金化技术不需要在轧钢生产线上增加控制温度的辅助设备,设备成本最低,产品强屈比高、时效敏感性小、焊接性能良好。通过对比产品性能与生产成本,可以看出微合金化是生产500MPa级高强钢筋的最佳技术路线。

2.2 600MPa级高强钢筋生产工艺

2.2.1 成分设计和力学性能

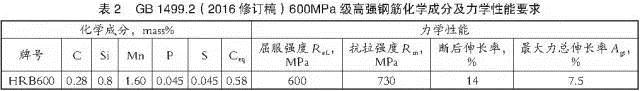

目前国内有沙钢、承钢和济钢等钢厂具备成功生产600MPa级热轧螺纹钢筋的经验。表2为GB l499.2(2016修订稿)对600MPa级高强钢筋HRB600化学成分和力学性能的要求。

2.2.2技术路线

目前,国内多家钢厂能够生产600MPa级高强度钢筋,并且已经在建筑项目上进行了应用。不过,我国当前对600MPa级高强度钢筋的化学成分、相变与组织演变和轧制与冷却生产工艺之间关系的研究不够深入,因而未能将微合金化技术与控轧控冷工艺合理匹配,一方面造成昂贵合金元素的浪费,另一方面导致钢筋力学性能无法满足要求。

国内已成功实现HRB600生产的沙钢、承钢和济钢等钢厂均主要采用钒合金化的技术路线,即通过添加钒来大幅度提高强度,而目前通过铌和钛以及工艺控制途径来生产600MPa高强钢筋的尚不多见。实际上,采用钒合金化技术已成为目前世界各国发展高强度可焊接钢筋的主要技术路线。

工艺控制途径通常有两种,即控轧控冷和轧后热处理。利用控轧控冷工艺途径生产高强钢筋,主要通过低温轧制和快速冷却,尽可能地减小晶粒尺寸,提高强度。

采用合金化方式,按照与现行中低强度钢筋相同的生产工艺生产600MPa高强钢筋,一方面可避免进行生产线改造,以及由此而引起的系列设备改造和成本投入等问题,另一方面也有助于HRB600新品能够大范围迅速的生产与推广。但是,由于仅仅依靠合金元素来提高强度,会使合金成本增加,较高的合金含量也容易造成组织异常。综合来看,目前较为合理的600MPa高强钢筋的工艺路线为:以合金化方式为主,工艺控制途径为辅。尤其在初期阶段,600MPa高强钢筋的生产工艺应尽量与中低强度钢筋接近,以利于推广应用。

3.抗震高强钢筋生产工艺

随着中国建筑工业对钢筋性能的要求越来越高,建筑结构的安全性、抗震性问题引起了普遍关注。

3.1成分设计和力学性能

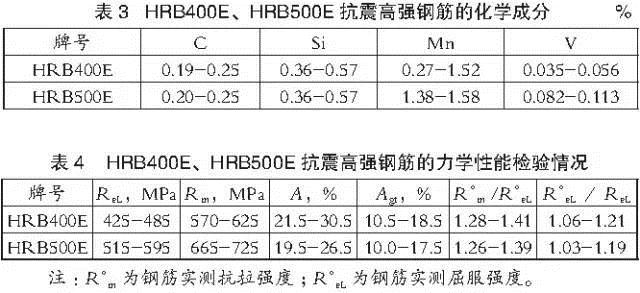

我国在GB 1499.2-2007标准中首次将钢筋的抗震性能指标纳入国标中,并规定了抗震钢筋的三个代表性指标:强屈比(R˚m /R˚eL)、超屈比(R˚eL/ReL)和最大力总伸长率(Agt)。国内某钢厂HRB400E、HRB500E抗震钢筋多样品检验获得的化学成分和力学性能指标见表3和表4。

3.2技术路线

3.2.1微合金化技术

高应变低周疲劳性能是钢筋的主要抗震指标,提高抗震钢筋高应变低周疲劳的主要途径是微合金化。微合金化技术通过细化晶粒和析出强化来改善钢筋的综合性能,目前在国内外应用较为广泛。我国在选用微合金化元素时,优先选用钒,并在加入钒的同时加入少量的氮元素,增加了V(C,N)析出相的数量,从而充分发挥了析出强化和细晶强化的作用,使钢的抗震性能得到显著提高。

另外,已经有研究人员采用了铬+钒微合金化工艺成功研制出600MPa级细晶高强抗震钢筋。该研究是利用钒在钢中形成V(C,N)化合物,极大地提高了钢的强度。同时加入一定量的铬,使得钢筋抗震性能明显改善,最终力学性能指标达到600MPa级细晶高强抗震的要求。钢筋的金相组织为:边部和心部均为“铁素体+珠光体”,没有出现影响使用性能的贝氏体和边部回火组织。

3.2.2细晶化技术

日本很早就已经开始研究细晶化技术,将大变形量轧制结合动态再结晶来细化晶粒,利用细晶化技术开发出了685-980MPa超高强度抗震钢筋,代表了国际先进水平。我国除了采用强力变形与动态再结晶外,重点将形变和相变结合起来以达到晶粒细化的目的。研究指出,细晶钢筋循环塑性变形范围大,材料变形时裂纹开裂的几率低,而且细晶钢筋比余热处理钢筋具有更高的循环韧度和低周疲劳寿命,同时,超细晶钢比铁素体-珠光体钢具有更优异的焊接性。

不过,细晶化钢筋虽然性能优异,在实际应用中仍然存在不足之处。例如对设备和工件尺寸要求比较严格;大规格的棒材变形和冷却不均造成组织不均和性能内外的差异;晶粒过细时屈服强度比抗拉强度提高的幅度更大,导致强屈比下降,不能满足抗震钢筋的性能要求。另外,细晶钢筋由于晶粒较细,晶界较多,耐腐蚀性低。因此,细晶化技术还有待于进一步发展。

4.结论

微合金化、细晶化和余热处理是生产高强钢筋常用的工艺方法。微合金化钢筋与其他两种工艺相比,具有性能稳定、应变时效敏感性低、焊接性能好等优点;余热处理钢筋由轧制钢筋经高温淬水,余热处理后提高强度,资源能源消耗低、生产成本低。细晶化处理的钢筋能同时满足抗震钢筋强度和韧性的要求。

然而,上述三种工艺还存在一些问题:如微合金化技术生产成本高;余热处理钢筋延性、可焊性、机械连接性能及施工适应低;细晶化技术工艺复杂,钢筋强屈比较低等。因而,在生产高强钢筋时,应该根据实际应用需求并基于成本效益,将微合金化、细晶化和余热处理技术有效结合,这样既能降低合金元素的加入,节约生产成本,又能大幅度提高钢筋的力学性能。