高强度紧固件对钢材的质量要求很高,因而普遍采用炉外精炼和具有电磁搅拌的连铸工艺。其优点是:钢中的C、Si、Mn、Cr、Mo等主要元素可控制在较通常更窄的范围内,钢材的均匀性好和产品淬火回火后性能波动范围减小,这点对于省略淬火回火处理的冷作强化非调质钢线材尤为重要。

在日本,多采用大断面方坯或矩形坯连铸,而国内则较多地采用小方坯连铸。国内某厂的工艺流程为:铁水预处理脱硫→60t转炉复吹→吹氩站喂线→LF炉精炼→140mm2小方坯连铸→高速线材控轧控冷→成品盘条。

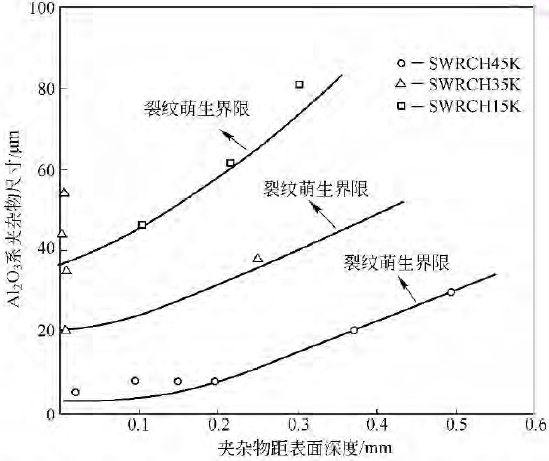

钢中的夹杂物特别是B类(氧化铝类)和D类(球状氧化物类)是造成冷镦开裂和早期疲劳破坏的主要原因之一,一般紧固件的强度级别越高,夹杂物的危害性越大;夹杂物尺寸越大、距表面距离越近,危害性越大。下图为不同钢种的裂纹萌生界限与夹杂物的尺寸、夹杂物距表面深度的关系。可见,对于正火态材料,夹杂物的有害尺寸随着材料塑性的降低和夹杂物存在位置接近表层而降低,SWRCH45K钢最表层夹杂物的临界值在10μm以下。因此,通常要求距表面2mm以内的夹杂物应不大于10~15μm,强度级别越高,距表面越近的有害夹杂物允许存在尺寸越小。对此,应严格控制钢中的夹杂物,特别是结晶器卷渣形成的大型夹杂物。研究表明,卷渣产生与否取决于渣、金属界面钢液流速是否超过某一临界速度,而临界速度又取决于渣的黏度、密度、钢渣界面张力等因素,其中渣的黏度是重要因素。在结晶器、浸入式水口形状参数确定的情况下,渣、金属界面钢液的流速,受铸机拉速和浸入式水口的浸入深度也即结晶器内钢液面高度的影响。连铸操作中拉速变化频繁、结晶器内钢水液面大幅波动会造成结晶器保护渣卷入坯壳。

图 不同钢种的裂纹萌生界限与夹杂物尺寸、夹杂物距表面深度的关系

如果坯料表面质量有严重缺陷,在高速线材生产过程中不能得到完全消除,则在材料表面形成冷顶锻过程中的裂纹源。坯料表面缺陷主要包括:

(1)坯料表面重皮。钢锭在浇注过程中,由于钢水的喷溅,在铸锭表面就会产生重皮。经过初轧开坯轧制,使重皮更加隐蔽,不易发现,经酸洗后暴露出来。在坯料表面未经过有效清理的情况下,经过轧制,使重皮的缺陷部件拉长,在线材表面形成较细小、断续的裂纹。

(2)坯料表面裂纹。坯料表面的裂纹对于初轧坯料来说不可能完全避免。较小的裂纹经过高速轧制,在表面氧化和延伸的作用下,基本可以消除;较大的裂纹由于氧化层的存在,不能被压合消除,经过高线轧制后被拉长,残留在产品表面。

(3)坯料表面尖锐过度。坯料表面尖锐过度。坯料表面重皮和裂纹等缺陷,如果清理质量不高,在坯料表面留下尖锐过度的棱角,该棱角在经高线轧制时翻倒,由于加热氧化层的存在,缺陷不能弥合,残留在线材表面。

此外,要特别重视对坯料隐形缺陷的检查和控制。如果钢坯内部的气泡、针孔和偏析出现在坯料的表面附近,在经过多道次轧制后,会被拉细和拉长,同样在产品表面形成微裂纹。因此,应优化冶炼模铸或连铸工艺,以获得具有良好表面质量的钢坯,并防止钢锭皮下气泡、偏析及缩孔现象。此外,还应重视钢坯的清理工序。对此,多采用钢坯酸洗(或喷丸)清理氧化皮后,用磁粉探伤检测表面缺陷,采用砂轮修磨工艺或火焰清理工艺进行表面清理,再由人工进行表面质量检查。也有钢厂采取钢坯剥皮的方法,这虽然能够保证表面质量,但加工量较大,成本较高,在实际应用中主要针对一些有特殊要求的高端产品。

--本文摘自书籍