2 钢中显微夹杂物的粒度分布及变化情况

钢中夹杂物的大小直接影响钢材的质量和性能。大颗粒夹杂物对钢的疲劳性能、加工性能、切削性能、焊接性能以及塑性和韧性都有明显的影响。相对而言,显微夹杂物对钢材各项性能的影响较小。洁净钢的冶炼过程就是在钢水浇铸前去除大部分粒径较大的夹杂物,而适当允许小颗粒夹杂物的存在。显微夹杂物的尺寸分布比夹杂物总量对钢材质量的影响大。当钢中显微夹杂物的粒径小到一定程度时,它们还可以在钢水凝固过程中作为形核中心改善钢材的质量和性能。“氧化物冶金”即是通过在钢中形成超细的(粒径小于3μm)且均匀分布的氧化物夹杂,以改变钢的组织和晶粒度,使钢材具有良好的韧性、较高的强度及优良焊接性的一种冶金方法。

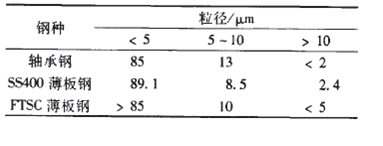

通常认为钢中粒径在1-50μm的非金属夹杂物都属于显微夹杂物。对于高品质特殊用途钢种,钢中粒径小于10μm的显微夹杂物占有非常大的比例。表l为国内几种特殊钢中显微夹杂物的粒径分布。

表1 钢中显微夹杂物的粒径分布(相对比率/%)

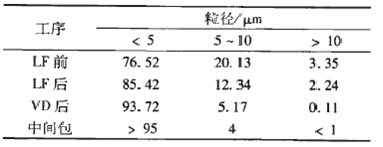

目前,钢中显微夹杂物的控制和去除难度较大。在冶炼过程中,钢水温度、钢中成分含量、钢包吹氩操作、中间包结构以及铸坯冷却速率等因素均对钢中显微夹杂物的粒径分布有明显影响。表2是采用LF-VD-中间包工艺生产轴承钢时各工序钢中显微夹杂物的粒径分布。

表2 GCrl5冶炼各工序中显微夹杂物的粒径分布(相对比率/%)

从表2中可以看出,随着钢水处理过程的进行,钢中粒径小于5μm的显微夹杂物的比例随精炼过程的进行呈上升趋势,粒径为5-10μm和>10μm的显微夹杂物的比例呈下降趋势。改善钢水流动状况有利于钢中显微夹杂物的碰撞、聚集、长大,LF精炼时由钢包底吹入的氩气泡和VD处理时形成的CO气泡本身及其引起的钢水流动均有利于显微夹杂物的碰撞长大,中间包内挡墙和挡坝的安放也有利于改善中间包内钢水流动状况,进而促进显微夹杂物的碰撞长大。根据斯托克斯公式,夹杂物的上浮速度与其半径的平方成正比。在处理后期,长大的显微夹杂物通过气泡吸附或钢水流动进入淹层而被除去,粒径小于5μm的显微夹杂物很难被除去,粒径小于5μm的显微夹杂物比例增加。